مقدمه

چگالی (Density) یکی از مهمترین ویژگیهای فیزیکی مواد است که اطلاعات کلیدی درباره ساختار، ترکیب و رفتار یک ماده در شرایط مختلف ارائه میدهد. این ویژگی، بهویژه در صنایع نفت، گاز، پتروشیمی، غذا، دارو و محیط زیست اهمیت زیادی دارد. تست چگالی، یکی از پایهایترین آزمونهای آزمایشگاهی است که هم در فرآیند کنترل کیفیت و هم در مطالعات تحقیقاتی نقش اساسی ایفا میکند.

مفهوم فیزیکی چگالی

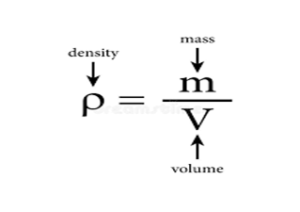

چگالی یکی از مهمترین خواص بنیادی فیزیکی مواد است که بیانگر مقدار جرم موجود در واحد حجم یک ماده است. بهعبارت سادهتر، چگالی نشان میدهد که یک ماده چقدر "سنگین" یا "سبک" نسبت به حجم خود است. این ویژگی در تحلیلهای حجمی، طراحی فرآیندهای صنعتی، رفتار دینامیکی سیالات، محاسبه انرژی و حتی تعیین خلوص ماده کاربرد دارد.

فرمول چگالی:

که در آن:

Mass (جرم): بر حسب کیلوگرم (kg) یا گرم (g)

Volume(حجم): بر حسب متر مکعب (m³) یا سانتیمتر مکعب (cm³)

سیستمهای مختلف بیان چگالی

سیستم | واحد | نماد | توضیح |

SI (متریک) | کیلوگرم بر متر مکعب | kg/m³ | رایجترین واحد علمی |

CGS | گرم بر سانتیمتر مکعب | g/cm³ | 1 g/cm³ = 1000 kg/m³ |

صنعتی (نفت و سوخت) | API Gravity | درجه API | بر پایه جرم مخصوص در 60°F |

عمومی در آزمایشگاه | گرم بر میلیلیتر | g/mL | معادل g/cm³ برای مایعات |

جرم مخصوص (Specific Gravity) چیست؟

جرم مخصوص یا Specific Gravity، نسبت چگالی یک ماده به چگالی مرجع (معمولاً آب در 4 یا 15.6 درجه سانتیگراد) است. این کمیت بیبعد (unitless) است و در صنایع نفتی و شیمیایی کاربرد فراوان دارد.

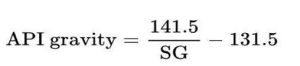

API Gravity در صنعت نفت

در صنعت نفت، بهجای چگالی، اغلب از API Gravity استفاده میشود که رابطهی معکوسی با جرم مخصوص دارد. این شاخص کمک میکند تا بهراحتی "سبکی" یا "سنگینی" یک فرآورده نفتی تشخیص داده شود:

- API بالا → سوخت سبکتر (مانند بنزین)

- API پایین → سوخت سنگینتر (مانند نفت کوره)

چرا چگالی مهم است؟

آزمایشگاه:

- شناسایی و مقایسه مواد

- تعیین خلوص نمونهها

- محاسبه غلظت محلولها

صنعت نفت و پتروشیمی:

- کنترل کیفیت فرآوردهها (بنزین، گازوئیل، روغنها)

- تعیین API و قیمت سوختها

- محاسبه جرم از روی حجم و بالعکس (برای تجارت و حملونقل)

صنایع دارویی و غذایی:

- اطمینان از یکنواختی و استاندارد بودن محصولات

- کنترل غلظت شربتها، شیر و فرآوردههای محلول

محیط زیست:

- ارزیابی چگالی آلایندهها در فاضلاب یا پسابهای صنعتی

- تشخیص نشت مواد شیمیایی یا نفتی در منابع آبی

تأثیر دما و فشار بر چگالی

تأثیر دما:

- افزایش دما باعث افزایش جنبش مولکولی و در نتیجه انبساط مواد میشود. این انبساط منجر به افزایش حجم و کاهش چگالی میشود. برای مثال، هوای گرم نسبت به هوای سرد چگالی کمتری دارد.

- در مورد مایعات و جامدات نیز، افزایش دما معمولاً باعث کاهش چگالی میشود، اما این تأثیر به اندازه گازها قابل توجه نیست.

تأثیر فشار:

- افزایش فشار باعث فشرده شدن مواد میشود. در مورد گازها، افزایش فشار به طور قابل توجهی چگالی را افزایش میدهد، زیرا مولکولهای گاز به هم نزدیکتر میشوند.

- در مورد مایعات و جامدات، تأثیر فشار بر چگالی معمولاً کمتر است، زیرا این مواد به طور کلی نسبت به گازها تراکمناپذیرتر هستند.

به طور خلاصه:

- رابطه دما و چگالی:رابطه معکوس (با افزایش دما، چگالی کاهش مییابد).

- رابطه فشار و چگالی:رابطه مستقیم (با افزایش فشار، چگالی افزایش مییابد).

روشهای مختلف اندازهگیری چگالی

روش هیدرومتری (Hydrometry) – مطابق با استاندارد ASTM D1298

روش هیدرومتری یکی از روشهای کلاسیک و پرکاربرد برای اندازهگیری (Density)، جرم مخصوص (Specific Gravity) و API Gravity در مایعات است. در این روش، از ابزاری ساده به نام هیدرومتر برای تعیین چگالی استفاده میشود.

هیدرومتر وسیلهای استوانهای و شیشهای با مخزنی توپیشکل در پایین و ساقه مدرج در بالا است. این وسیله درون مایع قرار میگیرد و در عمقی متناسب با چگالی سیال به حالت شناور درمیآید.

کاربردها

- اندازهگیری چگالی یا API بنزین، نفت سفید، گازوئیل و روغنها

- کنترل کیفیت و تعیین مشخصات محصولات نفتی

- محاسبه وزن مخصوص و تبدیل حجم به جرم

- پایش استاندارد بودن سوختها در پایانهها و آزمایشگاهها

تجهیزات لازم:

- هیدرومتر

- استوانه شیشهای بلند

- دماسنج دقیق

- حمام دمایی

- جدول تصحیح دمایی ASTM D1250

مراحل اجرای آزمون:

- آمادهسازی نمونه

- پر کردن استوانه

- قرار دادن هیدرومتر

- قرائت مقدار چگالی

- اندازهگیری دما

- تصحیح نتایج با جدول D1250

مزایا و معایب

مزایا | معایب |

ساده و ارزان | دقت پایینتر نسبت به روش دیجیتال |

مناسب برای استفاده میدانی | وابسته به دمای محیط |

نیاز به تجهیزات حداقلی | مستعد خطای اپراتور و حبابهای هوا |

عدم نیاز به برق یا کالیبراسیون پیچیده | مناسب فقط برای مایعات شفاف و همگن |

دقت و تکرارپذیری

دقت روش ASTM D1298 معمولاً در حدود 0.001g/cm³ ± است. تجربه اپراتور، تمیزی ظروف، یکنواختی نمونه و شرایط دمایی تأثیر زیادی بر صحت نتایج دارد.

دانسیتومتر دیجیتال (Digital Densitometer) – بر اساس استاندارد ASTM D4052

دانسیتومتر دیجیتال بر اساس نوسانات لوله U شکل عمل میکند. استاندارد ASTM D4052، روش مرجع برای اندازهگیری چگالی و جرم مخصوص مایعات با استفاده از دانسیتومتر دیجیتال در محدوده دمایی کنترلشده است.

در این روش از لوله شیشهای U شکل ارتعاشی استفاده میشود که با تزریق نمونه به داخل آن، فرکانس نوسان تغییر میکند. فرکانس نوسان لوله با جرم نمونه پرشده در آن مرتبط است و از رابطه زیر تبعیت میکند:

f = k × √(1 / m)

که در آن:

- F: فرکانس نوسان لوله

- M: جرم نمونه موجود در لوله

- K: ثابت وابسته به ویژگیهای مکانیکی سیستم (مانند سختی لوله و طراحی آن)

با اندازهگیری دقیق فرکانس نوسان و با توجه به حجم ثابت لوله، میتوان چگالی ماده را بهدقت محاسبه کرد. این روش به دلیل دقت بالا، زمان پاسخ سریع و نیاز کم به نمونه، در صنایع نفت، شیمی، غذا و دارو بسیار کاربرد دارد.

مشخصات کلیدی:

ویژگی | مقدار |

محدوده اندازهگیری | 0.7 تا 1.5 g/cm³ |

حجم نمونه | 0.5 تا 2 میلیلیتر |

دقت | تا ±0.00001 g/cm³ |

زمان آزمون | 2–5 دقیقه |

کنترل دمایی | دقیق، با ترموستات داخلی |

مزایا:

- دقت بسیار بالا

- حجم نمونه بسیار کم

- اتصال به نرمافزار و پرینتر

- اندازهگیری همزمان چگالی، SG و API

- مناسب برای مایعات مختلف

- خودکار و کمخطا

مراحل آزمون:

- کالیبراسیون

- تزریق نمونه

- پایداری دما

- اندازهگیری

- گزارشگیری

مقایسه با روش هیدرومتری:

ویژگی | ASTM D4052 | ASTM D1298 |

نوع ابزار | دیجیتال | دستی |

دقت | بسیار بالا | متوسط |

حجم نمونه | کم | زیاد |

زمان آزمایش | سریع | کندتر |

کنترل دما | خودکار | دستی |

مداخله اپراتور | کم | زیاد |

موارد کاربرد:

- پالایشگاهها

- صنایع شیمیایی

- داروسازی و غذایی

- آزمایشگاههای زیستمحیطی

کالیبراسیون و نگهداری:

با استفاده از مواد مرجع و شستوشوی لوله با حلال مناسب انجام میشود.

دستگاه دانسیتومتر VIP-2MP برند TERMEX

دستگاه VIP-2MP برند TERMEX، یک دانسیتومتر رومیزی دقیق و کاربرپسند است که برای اندازهگیری چگالی مایعات و نفت خام مطابق با استانداردهای ASTM D4052 و ASTM D5002 طراحی شده است. این دستگاه با دقت 0.0001 ± گرم بر میلیلیتر، چگالی نمونه را در محدوده تا 3 گرم بر میلیلیتر و در دمای 15 تا 60 درجه سانتیگراد اندازهگیری میکند.

اصل عملکرد آن بر پایه اندازهگیری فرکانس نوسان لوله U شکل پر شده از نمونه است. دستگاه با استفاده از دو مرجع کالیبراسیون (آب و هوای خشک) مقدار چگالی را محاسبه میکند.

شرکت آرتین آزما مهر، نماینده رسمی و انحصاری برند TERMEX در ایران، تأمینکننده این دستگاه و خدمات فنی مرتبط میباشد.

روش پیکنومتر (Pycnometer) – بر اساس استانداردهای ASTM D70 و ASTM D941

روش پیکنومتری یکی از روشهای کلاسیک و دقیق برای اندازهگیری چگالی است که بهویژه برای مایعات، جامدات ریزدانه و مواد نیمهجامد مانند قیر (آسفالت)، گریس و روغنهای سنگین استفاده میشود. این روش به دلیل سادگی، دقت بالا و نیاز به تجهیزات حداقلی، همچنان در بسیاری از آزمایشگاههای کنترل کیفیت و تحقیقاتی مورد استفاده قرار میگیرد.

پیکنومتر ظرفی است با حجم دقیق و مشخص، که معمولاً از شیشه یا فلز ساخته میشود. این ظرف دارای درپوشی با سوراخ نازک است که به خروج هوای اضافی و یکنواخت شدن سطح مایع کمک میکند. پس از پر شدن ظرف، جرم آن با دقت توزین شده و چگالی با استفاده از رابطه زیر محاسبه میشود:

که در آن:

- P: چگالی ماده بر حسب گرم بر سانتیمتر مکعب (g/cm³)

M: جرم نمونه درون پیکنومتر، بر حسب گرم (g)

V: حجم دقیق پیکنومتر، بر حسب سانتیمتر مکعب (cm³)

کاربرد استانداردها:

استاندارد | کاربرد |

ASTM D70 | چگالی قیر، آسفالت و مواد نیمهجامد |

ASTM D941 | روغنهای روانساز، روغن ترانسفورماتور و مایعات صنعتی |

اصل روش:

چگالی ماده با استفاده از جرم پیکنومتر در حالت خالی و پر، و حجم دقیق آن محاسبه میشود. رابطه محاسبه به صورت زیر است:

Density = (W₂ − W₁) / V

- W₁: جرم پیکنومتر خالی

- W₂: جرم پیکنومتر با ماده

- V: حجم دقیق پیکنومتر

مراحل آزمون:

- کالیبراسیون با آب

- آمادهسازی نمونه

- پر کردن پیکنومتر

- تنظیم دما

- وزنکشی دقیق

- محاسبه چگالی

مزایا و معایب:

مزایا | معایب |

دقت بسیار بالا | زمانبر بودن فرآیند |

مناسب برای مواد چسبناک | نیاز به ترازو و حمام دقیق |

تأثیر کم دما نسبت به هیدرومتر | مستعد آلودگی و چسبندگی |

نکات کلیدی:

- استفاده از ترازوهای دقیق

- کنترل دمایی مناسب

- حذف حباب هوا

- تمیز بودن کامل پیکنومتر

کاربردها:

- چگالی قیر و آسفالت

- کنترل کیفیت روغنهای صنعتی

- آزمایش روغن ترانسفورماتور

- پژوهشهای دانشگاهی

نتیجهگیری

تعیین چگالی تست چگالی یکی از مهمترین و پایهایترین آزمونهای فیزیکی در صنایع شیمیایی و نفتی است که اطلاعات ارزشمندی درباره خواص و کیفیت مواد فراهم میکند. چگالی نه تنها معیار دقیقی برای شناسایی و مقایسه نمونههاست، بلکه نقش کلیدی در کنترل کیفیت، طراحی فرآیندهای صنعتی و ارزیابی استانداردهای بینالمللی ایفا میکند.

روشهای مختلف اندازهگیری چگالی هرکدام مزایا و محدودیتهای خاص خود را دارند:

- روش هیدرومتری (ASTM D1298)، به دلیل سادگی، هزینه پایین و قابلیت استفاده میدانی، برای کاربردهای عمومی و نمونههای شفاف مناسب است.

- دانسیتومتر دیجیتال (ASTM D4052) با دقت بسیار بالا، سرعت انجام آزمون و کمترین دخالت اپراتور، انتخاب بهینه برای آزمایشگاههای پیشرفته و کنترل دقیق کیفیت است.

- روش پیکنومتری (ASTM D70/D941)، دقیقترین روش برای نمونههای چسبناک یا نیمهجامد بوده و در مواردی که دقت بالا ضروری است، بهترین گزینه محسوب میشود.

شرکت آرتین آزما مهر به عنوان نماینده رسمی و انحصاری برندهای معتبر از جمله TERMEX در ایران، تأمینکننده دستگاهها و تجهیزات پیشرفته اندازهگیری چگالی است و خدمات فنی تخصصی مرتبط را نیز ارائه میدهد.